coinvolgimento del Buyer nel Ciclo di Acquisto quanto prima possibile?

Certo, ma deve dimostrare competenza e concreto valore aggiunto!

Per questo approfondimento si ringrazia Sergio Giordano di ProcOut

Alzi la mano chi di voi (e parlo ai professionisti del Procurement), all’arrivo di una bella Richiesta di Acquisto già “confezionata” per uno specifico fornitore e magari con tempi di consegna molto ridotti, non si sia mai lamentato di essere stato coinvolto nel processo d’acquisto in ritardo e che se tale momento si fosse anticipato il vostro contributo professionale poteva sicuramente dare maggior valore aggiunto in termini di:

- riduzione dei tempi di completamento del ciclo di acquisto

- acquisto con un miglior rapporto qualità/prezzo

- riduzione di costi e impatto sull’intero TCO molto più rilevante

Vedo che nessuno ha alzato la mano vero? Non ne avevo alcun dubbio. Infatti se qualcuno lo avesse fatto voleva dire che:

- esistono aziende con organizzazioni perfette in cui non accadono episodi di questo tipo (non lo credo...)

oppure - esistono “professionisti” che amano la bella vita dei “passacarte” (e questi magari esistono, ma noi non li vogliamo negli Acquisti, vero? ...)

Ma vediamo ora in che cosa consiste il valore aggiunto di un vero professionista del Procurement e come può essere trasmesso all’Azienda.

Cominciamo facendo un po' di sana autocritica. Il Procurement negli ultimi dieci anni ha vissuto, e tutt’ora vive, una evoluzione legata alla sempre più accesa e vasta concorrenza vissuta tra l’altro in un periodo di costante crisi economica in cui diventa sempre più basilare acquistare bene e meglio elemento da cui in molti casi dipende la sopravvivenza stessa dell’azienda.

Ma questa evoluzione va poi di pari passo con la crescita delle competenze di coloro che devono rispondere a queste sfide all’interno della struttura Acquisti? Nella maggior parte dei casi il fatto che il Buyer non venga coinvolto per tempo e non venga interpellato per primo su argomenti che fanno parte della sua responsabilità sono la conseguenza di come viene percepito dai clienti interni. I Clienti interni infatti, non vedono in lui le competenze necessarie da cui ricevere quel valore aggiunto di cui hanno bisogno, anzi vedono in lui un “ostacolo burocratico” ma purtroppo necessario, utile solo a completare una procedura aziendale senza la quale il fornitore non potrà essere pagato... Decidono quindi di sbrigarsela da soli (tanto, dicono: “che ci vuole a chiedere lo sconto ad un fornitore?” e inoltre “è anche divertente trattare...”).

Se invece il buyer riuscisse a dare prova di come le varie fasi del ciclo di acquisto possono essere valorizzate dal suo intervento in maniera concreta, forse sarebbe lo stesso cliente interno a richiedere il suo supporto in tempo dovuto e facendo squadra nei confronti del fornitore che, seppure in una giusta e moderna ottica di “Supplier Collaboration”, è pur sempre “il fornitore”. A tal riguardo diceva uno dei miei primi “capi” negli anni trascorsi in grandi aziende: il Cliente Interno - il Fornitore - il Buyer tre ruoli che costituiscono il “Triangolo delle Bermuda” in cui se manca il giusto equilibrio tra loro e le relative responsabilità tutta l’azienda rischia di colare a picco! Ed io aggiungo che, senza una vera alleanza (nel rispetto dei reciproci ruoli e responsabilità) tra Cliente interno e Buyer quest’ultimo perde gran parte della possibilità di raggiungere gli obiettivi aziendali a lui delegati.

Infatti, se il fornitore percepisce che chi decide è il solo cliente interno allora si giocherà tutte le sue carte con lui (e con questo non faccio assolutamente riferimento a pratiche illegali e non etiche), come? Convincendolo che la sua soluzione/prodotto è la migliore e cercando di scoprire al più presto quanto è il valore di budget a disposizione, elemento quest’ultimo che una volta identificato riduce praticamente a zero le chance da parte del Buyer di scendere sotto tale target. Ho vissuto molte volte situazioni in cui la prima cosa che il cliente interno dice al fornitore è: “Ho un budget di € .... per acquistare questo prodotto/servizio... cosa mi può proporre?” quando ciò accade fare il buyer diventa davvero semplice attività da “passacarte”.

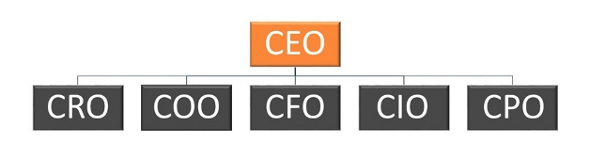

Dunque primo elemento fondamentale è una competenza del Buyer non solo “tecnica” ma di gestione e approccio al fornitore ed al cliente interno al passo con i tempi, che gli permetta di essere il vero gestore di riferimento di tutto il ciclo di acquisto. Naturalmente affinché si riesca nell’obiettivo tale elemento deve essere supportato da una organizzazione ed una Vision aziendale che vede la struttura Acquisti realmente Strategica il che vuol dire che ci sia diretta dipendenza, in base alle dimensioni dell’Azienda, tra il Procurement e l’Imprenditore, il CEO o il Direttore Generale.

Se quindi questi due elementi coesistono il primo passo è fatto verso un reale contributo del Procurement al successo dell’Azienda.

Premesso quanto sopra, vediamo ora più da vicino ed in maniera più analitica quale è il contributo che un Buyer (come tutta la struttura Acquisti) può dare se coinvolto maggiormente dalle altre strutture aziendali ed in anticipo rispetto alla fase strettamente di “Acquisto” del bene/servizio.

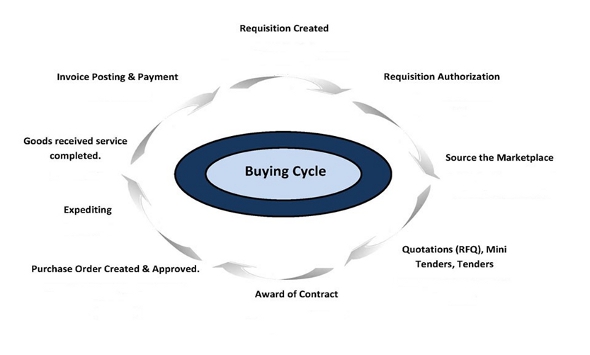

Ho provato a costruire un diagramma che mettesse in diretta dipendenza la fase del Ciclo di Acquisto con il relativo coinvolgimento del Buyer e il conseguente Potenziale di Riduzione costi.

Partendo dalla fase di Acquisto che avviene dopo l’emissione della RdA e man mano anticipando il coinvolgimento del Buyer nelle fasi precedenti andiamo a vedere come il contributo e valore aggiunto di quest’ultimo è direttamente legato ad un crescente aumento della riduzione dei costi.

Fase di Acquisto dopo l’emissione della Richiesta di Acquisto

In questa fase di solito resta poco tempo per completare l’emissione dell’ordine, il fornitore è già individuato o perché già utilizzato o, se nuovo, perché individuato dal cliente interno nelle fasi precedenti. Nei casi in cui esiste una specifica tecnica, in molti casi, tale documento “parla la lingua” di un fornitore (che di solito ha anche contribuito alla sua redazione...). In una situazione del genere il Buyer non può far altro che fare in fretta riuscendo nella migliore delle ipotesi a chiedere un paio di altre offerte alternative a fornitori che, per i tempi di risposta ristretti, non risultano competitivi o se lo sono non soddisfano i requisiti. Con una tale scarsità di alternative al Buyer non resterà che chiedere un formale “sconto” che, se verrà concesso, si attesterà intorno ad un 3-5%.

Scouting dei Fornitori sulla base dei requisiti

Quando il coinvolgimento del Buyer comincia nella fase di Scouting vuol dire che il suo ruolo all’interno dell’azienda è visto come competente nella fase negoziale e di individuazione di possibili alternative al fornitore comunque preferenziale verso cui sono orientati i requisiti della fornitura. Un coinvolgimento in tale stadio del ciclo di acquisto permetterà al Buyer di approfondire meglio la specifica ed indagare in maniera più profonda il mercato di riferimento. Tale vantaggio gli permetterà di avere delle offerte più allineate alle richieste e quindi valide per ottenere un minimo di competizione che potrà incidere sulla trattativa finale con una riduzione dei costi anche intorno al 10%.

Definizione dei requisiti e approccio al Mercato

Quando il Buyer viene coinvolto in questa fase vuol dire che l’azienda considera il Procurement una funzione di riferimento e riconosce in essa competenze che possono dare un importante valore aggiunto al ciclo di acquisto ed alla riduzione dei costi. La cosa più importante di un coinvolgimento del Buyer in questa fase è che non solo viene considerato dai Fornitori un tutt’uno con il cliente interno ma il rapporto di indagine e di incontro con i fornitori per definire la rosa di quelli che poi presenteranno le offerte finali sarà gestito anche dal Buyer che ne saprà dare un taglio fondamentale per il raggiungimento degli obiettivi di riduzione costi insieme alla scelta migliore da un punto di vista tecnico. Infatti i Fornitori dal primo contatto (affidato al Buyer) si sentiranno messi sullo stesso piano della concorrenza e sarà per loro difficile instaurare un rapporto con il cliente interno che li renda “tranquilli” sulla scelta finale del cliente e quindi si dovranno giocare il tutto per tutto nel confronto di contenuti tecnici ed economici dell’offerta. Inoltre il Buyer insieme al Cliente interno avrà il tempo di effettuare un profondo scouting del mercato di riferimento individuando non solo i fornitori best in class ma escludendo quelli che per valutazioni tecnico/finanziare possono riservare elevati rischi. Ecco perché un coinvolgimento del Buyer già in questa fase può essere determinante nella riduzione dei costi che potranno raggiungere livelli molto interessanti dell’ordine anche del 20-30%.

Nascita Esigenza di Acquisto: Definizione e Obiettivi

Un’Azienda che coinvolge il Buyer in questa fase considera il Procurement una funzione strategica con competenze determinanti per il buon esito dell’acquisto ed il cui contributo in perfetta simbiosi con quello del cliente interno diventa indispensabile. Quando il Buyer entra nel merito della definizione de Obiettivi dell’acquisto deve essere un professionista con una profonda competenza nella relativa categoria di spesa sia da un punto di vista tecnico che economico che del mercato di riferimento. In una situazione del genere si genererà non solo un equilibrio ed una sinergia tra i ruoli del Buyer e del Cliente interno nei confronti dei Fornitori ma i tempi di ciclo di acquisto e i relativi rischi si ridurranno drasticamente in quanto il Buyer arriverà alla fase di Emissione formale della RdA nella migliore condizione di chiudere l’Ordine avendo valutato accuratamente tutti gli aspetti al contorno che gli permetteranno di fare la migliore scelta con piena condivisione di tutta l’Azienda. Il risultato è che l’impatto di una gestione di questo tipo potrà incidere in maniera determinate su una riduzione dell’intero TCO fino a valori del 40%.

In conclusione, coinvolgere il Buyer appena ha inizio il ciclo di Acquisto serve eccome! A patto però che l’azienda consideri la funzione Procurement tra quelle Strategiche ed i suoi Buyers siano un team di veri professionisti degli Acquisti con le seguenti indispensabili competenze:

- Capacità di comunicare

- capacità di comunicare con facilità a tutti i livelli aziendali e con tutte le strutture sapendo però anche ascoltare e mediare. Tali competenze vanno naturalmente dirette anche verso l’esterno dell’Azienda (non dimentichiamo che gli Acquisti con le Vendite sono le uniche due strutture con formale e ufficiale delega al rapporto con entità esterne all’azienda quali clienti e fornitori), quindi anche capacità di negoziazione e gestione dei rapporti con i fornitori

- Capacità di Analisi dei dati di Spesa e dei dati Finanziari

- dare un senso all'elevato volume di dati che viene catturato dai sistemi sull’intero ciclo di Acquisto, tra cui le categorie complesse, informazioni sui fornitori, e quei dati detenuti da terzi (fornitori e mercati) in materia di approvvigionamento. Infatti, una corretta analisi dei "Big Data” del Procurement, può produrre business intelligence identificando le tendenze e correlazioni che non possono essere individuate con strumenti e metodi di analisi tradizionali

- una analisi dei dati finanziari dovrà includere anche la capacità di comprendere e lavorare con i numeri. Infatti forti competenze finanziarie permetteranno di prendere decisioni sulla base di dati finanziari aiuterà a non prendere decisioni di business avventate decisioni intelligenti non solo per il Procurement ma per tutta l’Azienda

- Abilità nel Sourcing Strategico

- individuazione, valutazione, negoziazione e attuazione del mix ottimale di beni e servizi che meglio supportano gli obiettivi dell'impresa

- Conoscenza dei mercati di fornitura

- Una seria e approfondita conoscenza dei mercati di fornitura di specifiche categorie di spesa vuol dire non solo conoscenza dei fornitori (finanziarie, prestazionali e eventuali rischi) a livello nazionale e globale ma anche dei prezzi di riferimento e le relative fluttuazioni in base agli eventi che impattano sui relativi mercati

- Category Management

- Capacità di gestione di Categorie complesse con skills tecnico/economiche profonde sulle relative sotto categorie, prodotti e/o servizi in modo da essere in grado di interfacciarsi con competenza con i clienti interni, i tecnici di azienda e i fornitori

- Preparazione e gestione Contratti e Ordini

- Capacità vitale non solo pone le basi per un rapporto di successo con i fornitori ma è garanzia di tutela per l’Azienda non solo per gli aspetti economici ma anche verso imprevisti e rischi.

- Etica

- Un elevato senso etico è assolutamente indispensabile per un buyer